Naukowcy wykorzystali wibracje do wstrząsania ziarnami używanymi do drukowania stopów metali. Taki zabieg znacząco usprawnia metodę druku trójwymiarowego.

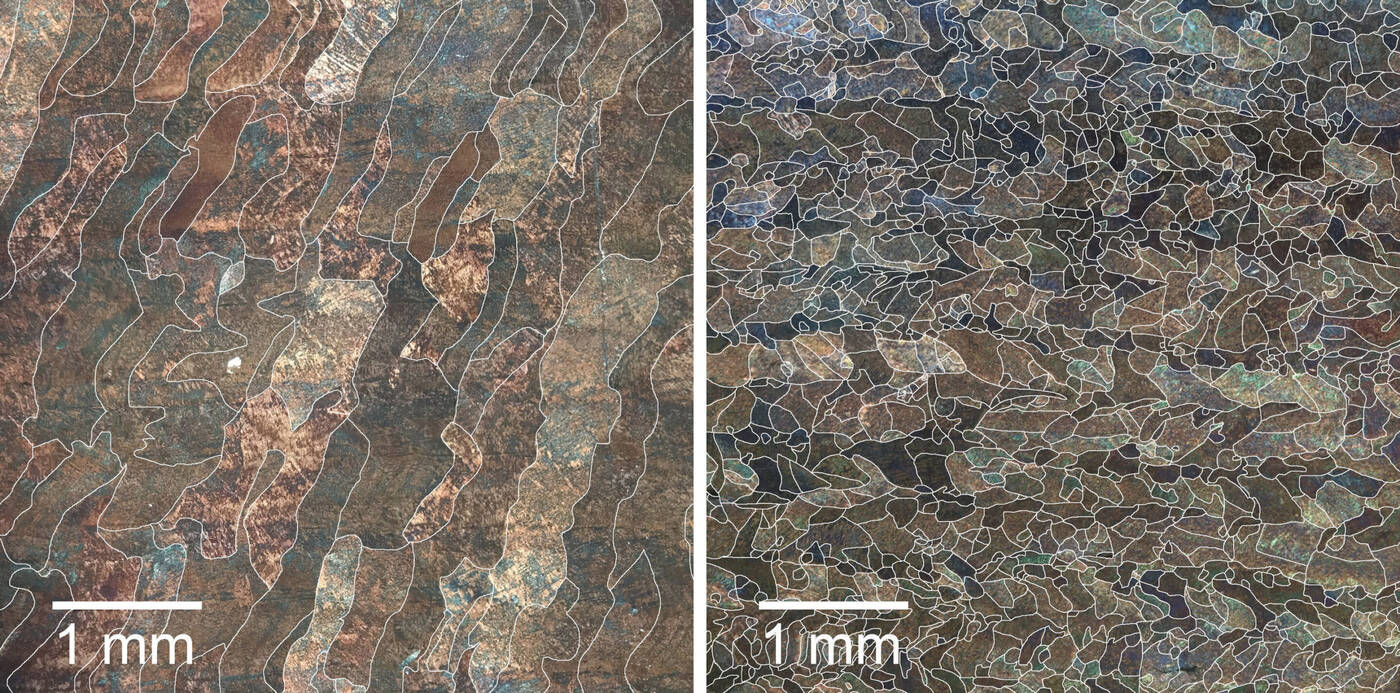

Badania wykazały, że fale dźwiękowe o wysokiej częstotliwości mogą mieć znaczący wpływ na wewnętrzną mikrostrukturę stopów drukowanych w 3D. Czynią one te struktury bardziej spójnymi i silniejszymi niż w przypadku konwencjonalnych metod druku.

Autorzy eksperymentu zauważyli, że części te charakteryzowały się 12% poprawą wytrzymałości na rozciąganie i wyższą granicą plastyczności w porównaniu do części wykonanych przy zastosowaniu konwencjonalnych technik.

Zespół badawczy zademonstrował swój pomysł z wykorzystaniem dwóch głównych komercyjnych stopów: stopu tytanu powszechnie stosowanego do produkcji części samolotów i implantów biomechanicznych, znanego jako Ti-6Al-4V oraz nadstopu na bazie niklu, często stosowanego w przemyśle morskim i naftowym, zwanego Inconel 625.

Poprzez proste włączanie i wyłączanie generatora ultradźwięków podczas drukowania, zespół pokazał również, w jaki sposób poszczególne części obiektu drukowanego w 3D mogą różnić się składem i właściwościami.