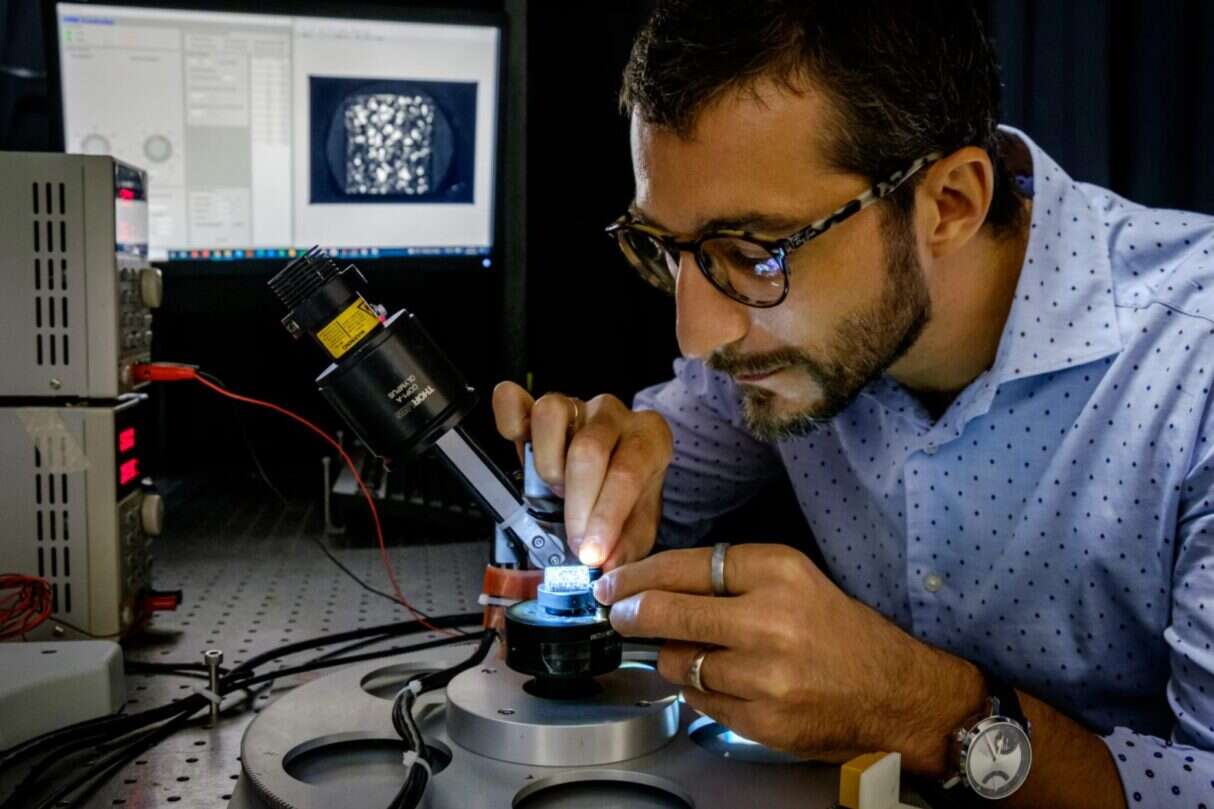

Na Nanyang Technological University singapurski zespół naukowców z Matteo Seitą na czele, opracował sposób na lepszą weryfikację owoców drukarek 3D pod kątem ewentualnych wad strukturalnych. Dzięki niemu inspekcja wydruków 3D z metalu ma zostać znacznie uproszczona, a dokonuje się tego z udziałem kamery optycznej.

Dzięki nowemu procesowi inspekcja wydruków 3D z metalu może być znacznie prostsza i tańsza

Elementy wydrukowane w 3D, od których zależy wiele (takie, które stosuje się np. w samolotach) wymagają dokładnej weryfikacji wytrzymałości. Jest to utrudnione np. w przypadku wydruków z metalu, które składają się z siatki mikroskopijnych kryształów i które wymagają wykorzystania drogich mikroskopów elektronowych w celu określenia rozmiaru, kształtu i ułożenia kryształów. To wymaga sporego nakładu czasu, dlatego wspomniani naukowcy wzięli sobie na cel uproszczenia całego procesu.

Jeśli drukujesz w 3D metalowe części do samolotów lub innych krytycznych systemów, to lepiej, żeby te części nie były wadliwe. Nowy system pozwala sprawdzać takie elementy pod kątem wad strukturalnych szybciej i taniej niż kiedykolwiek wcześniej. W praktyce obejmuje kamerę optyczną, źródło światła oraz przenośny komputer z aplikacją opartą na uczeniu maszynowym, co kosztuje około 18400$, a nie nawet milion dolarów, jak w przypadku wspomnianego mikroskopu.

Czytaj też: Karta graficzna na Raspberry Pi CM4. Mocą nie powala, ale przeglądać Internet pozwala

Proces rozpoczyna się od chemicznego wytrawiania powierzchni drukowanego przedmiotu, co odsłania mikrostrukturę stopu i wykonania szeregu zdjęć ze stopniowo przesuwanym kątem oświetlenia. Oprogramowanie określa następnie kształt, rozmiar i orientację mikrokryształów, analizując sposób, w jaki rozpraszają one odbite światło na różnych zdjęciach. Te informacje można z kolei wykorzystać do określenia wytrzymałości i trwałości obiektu i to wszystko trwa tylko 15 minut.