Jest jeszcze sporo pola do popisu w myśl rozwoju druku 3D, co może dotknąć nawet sam filament. To właśnie miało miejsce ostatnio.

Kompaktowe, niedrogie drukarki 3D zazwyczaj wykorzystują proces znany pod nazwą wytwarzania włókien topliwych. Jest to proste, bo specjalna dysza po prostu podgrzewa plastikowy filament tak, aby ten był płynny i bez problemu wytłaczał się i ustawiał w stworzony przez nas projekt. Kolejne warstwy stopionego plastiku są osadzane jedna na drugiej, tworząc pojedynczy stały przedmiot.

Jednak ten nie jest zwykle zbyt wytrzymały, bo jego struktura jest zwyczajnie słaba. To z kolei sprawia, że ewentualne drukowanie potrzebnych elementów na froncie jest niemożliwe, chyba że… nie.

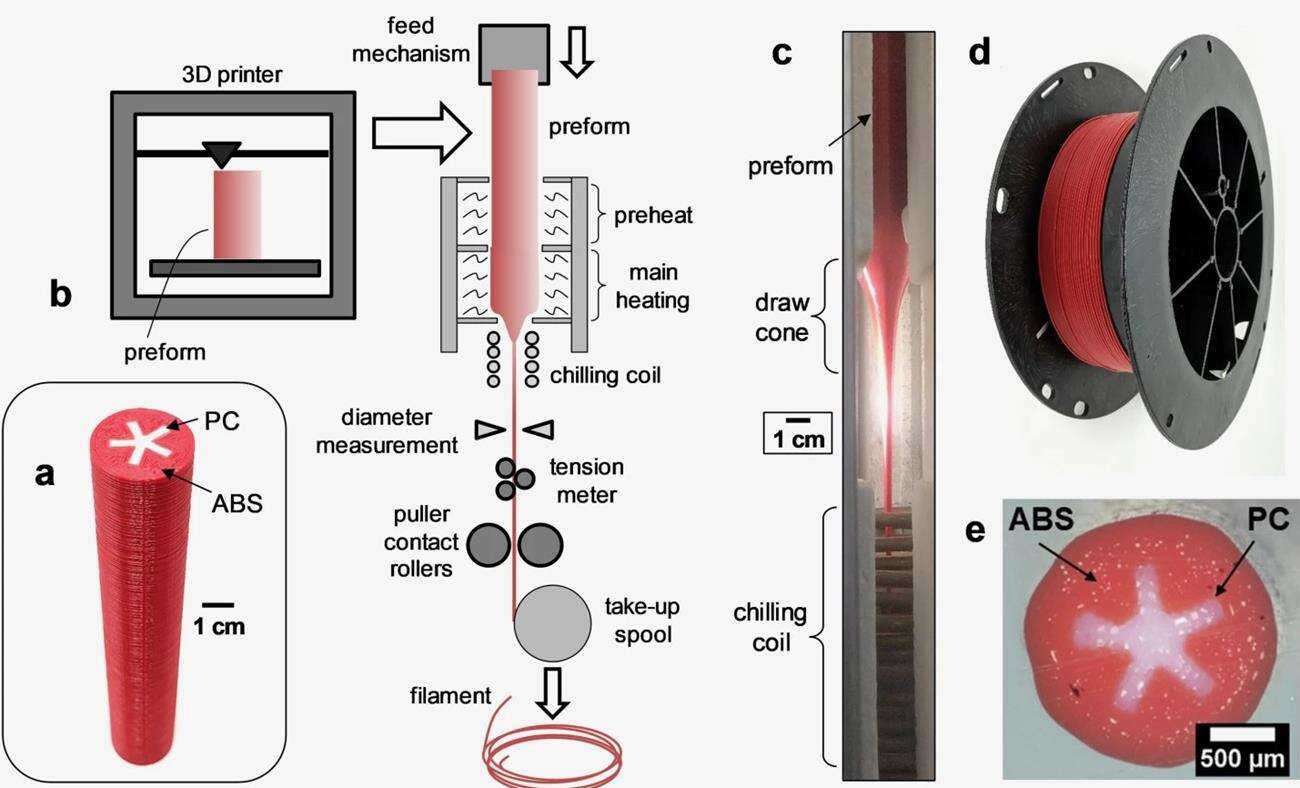

Naukowcy z zespołu Emerging Composites pod kierunkiem dr. Erica D. Wetzela postanowili bowiem rozwiązać ten problem. Ostatecznie stworzyli nowy filament z podwójnego polimeru, który pozwala standardowym drukarkom 3D wytwarzać znacznie mocniejsze elementy w ramach tego samego projektu.

Czytaj też: Donald Trump w drodze do celu. Czy polskie 5G zmieni się dla USA?

Materiał swoje życie rozpoczyna w formie cylindra z rdzeniem z poliwęglanu w kształcie gwiazdy, otoczonym ze wszystkich stron przez ABS. Po drukowaniu wystarczy następnie podgrzać uzyskany przedmiot i go ochłodzić, aby dwa materiały połączyły się ze sobą (via New Atlas).

W testach laboratoryjnych takie obiekty okazały się znacznie silniejsze niż te wykonane z konwencjonalnych włókien.Armia poszukuje teraz partnerów branżowych, którzy mogą być zainteresowani komercjalizacją technologii, do użytku poza zastosowaniami wojskowymi.